Da dove si parte per analizzare un fenomeno corrosivo?

In seguito al verificarsi di un danneggiamento dovuto ad un fenomeno corrosivo, è naturale chiedersi quali siano state le cause che l’hanno generato; per fare ciò è necessario identificare tutti gli elementi coinvolti – siano essi di tipo ambientale, strutturale, metallurgico o geometrico – con l’obiettivo di evitare che il fenomeno si possa ripetere.

All’interno del laboratorio Unilab, è stata definita una procedura consolidata che permette ai nostri tecnici di analizzare il contesto, selezionando i metodi più adeguati da applicare all’indagine.

Un caso particolarmente interessante deriva dallo studio di un fenomeno corrosivo che ha interessato la zona di interfaccia tra un serbatoio in lega di alluminio EN AW-5754 H111 esposto ad atmosfere industriali e la guaina di sostegno in gomma EPDM avente una geometria irregolare a parziale contatto con il serbatoio.

Le analisi

Le analisi eseguite per determinare il caso studio sono state:

- Esami visivi: per le osservazioni preliminari del fenomeno corrosivo;

- Microanalisi SEM-EDS: mediante microscopio elettronico a scansione (SEM) dotato di microsonda EDS per l’analisi qualitativa dei prodotti di corrosione;

- Analisi chimica: per verificare la corrispondenza del materiale a quanto è stato dichiarato;

- Esami micrografici in sezione: per osservare la morfologia del danneggiamento.

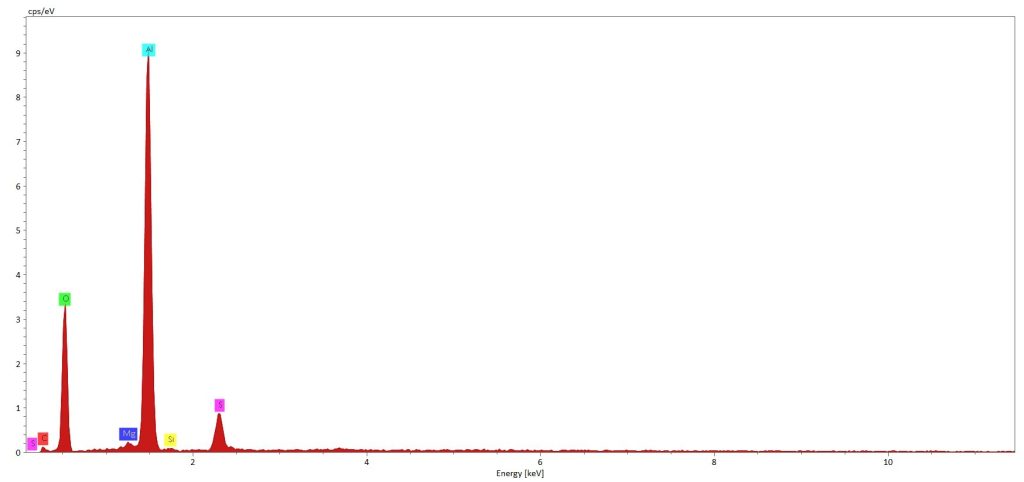

Dagli esiti dell’analisi chimica il materiale è risultato conforme, mentre le osservazioni preliminari hanno rivelato che il fenomeno corrosivo era principalmente localizzato in corrispondenza dell’interfaccia serbatoio/guaina. Il degrado del materiale si manifestava con estesa presenza di depositi di colore bianco opaco all’interno dei pit di corrosione e dalla successiva microanalisi EDS è emerso che tali depositi erano costituiti da un composto riconducibile a solfato di alluminio Al2(SO4)3.

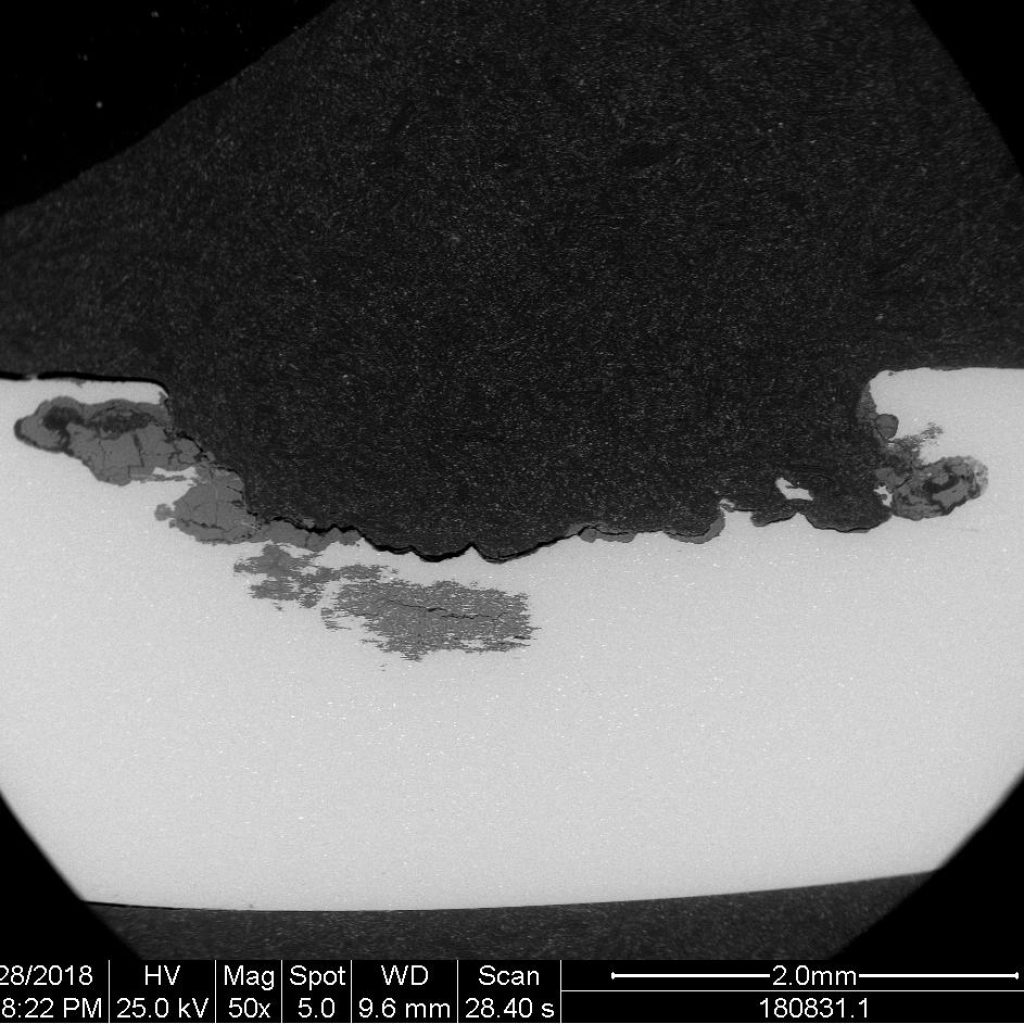

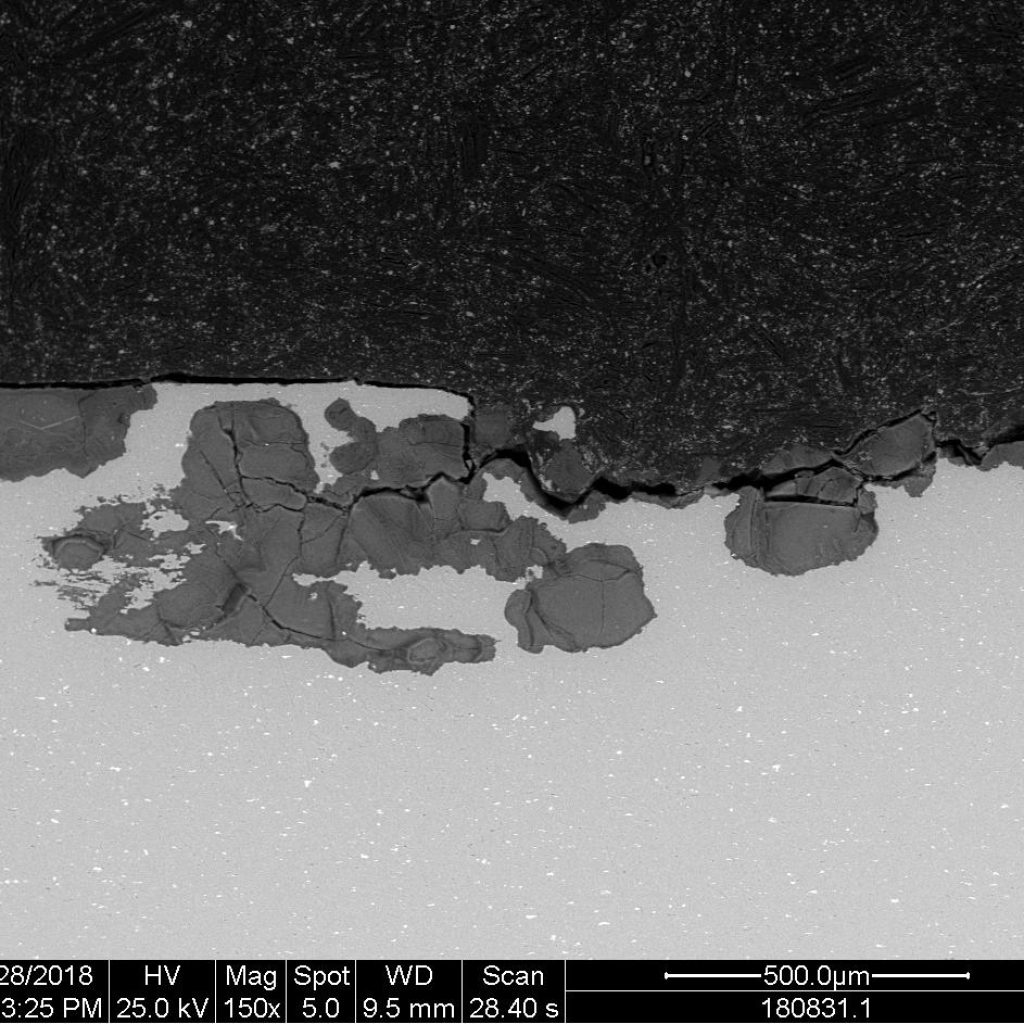

Le analisi metallografiche hanno evidenziato che il fenomeno corrosivo si presentava come pitting di tipo cavernizzante che in certi casi si sviluppava con una profondità pari quasi alla metà dello spessore di parete del serbatoio. La microstruttura del materiale base del serbatoio non ha esibito anomalie di tipo metallurgico.

In merito all’origine del fenomeno corrosivo analizzato, la presenza di interstizi tra la superficie irregolare della guaina ed il serbatoio ha favorito la formazione di zone a differente aerazione, permettendo il verificarsi del meccanismo di corrosione noto come crevice corrosion (corrosione in fessura). La presenza di anidride solforosa (SO2) – tipica di atmosfere urbane o industriali sensibilmente inquinate – ha comportato un severo e veloce degrado del materiale per la contemporanea formazione di solfato di alluminio, sale metallico altamente corrosivo per l’alluminio stesso. Tale situazione è stata aggravata dalla presenza della guaina – realizzata in gomma EPDM vulcanizzata allo zolfo – la quale ha rilasciato sostanze e composti che hanno intensificato il fenomeno corrosivo.

Soluzioni al fenomeno corrosivo

Tra le possibili soluzioni che possono permettere di evitare fenomeni dello stesso tipo, i nostri tecnici specializzati hanno segnalato:

- Il cambio della geometria della superficie della guaina in contatto con il serbatoio al fine di evitare la formazione di interstizi o, eventualmente, l’adozione di un differente sistema di fissaggio del serbatoio.

- L’utilizzo di una gomma di materiale differente o di gomma che non abbia subito un processo di vulcanizzazione allo zolfo, per evitare il potenziale rilascio di composti aggressivi.

Ogni Failure Analysis è soggettiva e specifica, ma in Unilab è possibile trovare la soluzione corretta grazie all’esperienza dei nostri tecnici specializzati e alla possibilità di ricorrere a competenze trasversali in diversi settori e ambiti.