Failure Analysis (Analisi del Guasto)

Failure analysis: a cosa serve l’analisi dei guasti

Unilab Laboratori Industriali S.r.l. mette a vostra disposizione le proprie competenze e attrezzature per eseguire failure analysis su componenti. La Failure Analysis è un processo di analisi che ha lo scopo di determinare le cause di malfunzionamento o di guasto di un prodotto o di un componente. Obiettivo di questo processo è di fornire indicazioni al cliente per prevenire il ripetersi del fenomeno di guasto.

Chi richiede il servizio

Fenomeno corrosivo su struttura di carpenteria verniciata

A seguito di cedimento di un componente meccanico, l’utilizzatore subisce un danno, che va quantificato e correlato alla causa che l’ha generato.

Un failure analysis può essere richiesta quindi:

- da un progettista, che ritiene coerente il progetto ma non comprende le cause di rottura;

- dal costruttore del componente, per valutare se le modalità di fabbricazione possono aver introdotto fattori di criticità capaci di favorire/innescare il guasto;

- dai fornitori della materia prima, per valutare la qualità del materiale utilizzato rispetto all’evento di danno

In cosa consiste l’analisi dei guasti o failure analysis

Questo tipo di indagini sono tipicamente multidisciplinari e possono coinvolgere non solo gli aspetti di produzione ma anche quelli di progettazione e installazione. Le analisi vanno dallo studio del processo alla caratterizzazione dei materiali, fino all’analisi delle condizioni di esercizio.

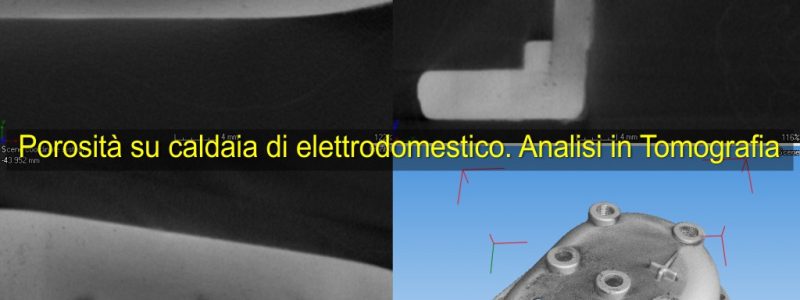

Lo studio inizia dalla raccolta delle informazioni delle condizioni di esercizio e delle informazioni relative al cedimento del componente al momento del guasto. E’ fondamentale conoscere la storia di carico e di lavoro del componente rotto per guidare l’ingegnere nella comprensione del fenomeno. Vengono effettuate inizialmente analisi non distruttive che consentono di ottenere informazioni importanti senza minimamente alterare lo stato delle parti guaste (superfici di rottura, parti corrose, degradate, usurate). Tecniche PND e tomografia sono i principali metodi utilizzati in questa fase. Successivamente verranno svolte le analisi distruttive che consentono di approfondire ulteriormente l’indagine ma che richiedono una adeguata preparazione dei campioni: esami metallografici in sezione, prove meccaniche, prove di durezza, analisi chimiche superficiali o di massa, etc.

L’insieme di tutte queste analisi realizza un quadro informativo capace di descrivere, il più delle volte, il motivo del cedimento.

Materiale necessario per le indagini

Per svolgere la meglio le indagini il nostro team necessita di quanto più materiale possibile sulla storia del guasto. Unilab a seconda della necessità potrebbe richiedervi: foto sul campo, analisi dei disegni, studio dei processi di fabbricazione e raccolta di dati in esercizio.

Prove e strumenti di laboratorio per analizzare i guasti

Gli strumenti primari per la conduzione di una failure sono:

- Tomografia controlli radioscopici, controlli mediante liquidi penetranti, esami visivi con eventuali macrografie per indagini non distruttive

- Microscopia elettronica (SEM/EDX) per l’analisi morfologica delle superfici di frattura ed analisi chimica puntuale in zone di interesse (ad esempio nei fenomeni corrosivi)

- Microscopia ottica, per l’esecuzione di analisi frattografiche e la caratterizzazione microstrutturale del materiale con rilievo di anomalie o difetti eventualmente presenti

Il risultato dell’attività si concretizza in una relazione tecnica che descrive il motivo del danneggiamento e, se possibile, presenta possibili risoluzioni/miglioramenti o semplicemente precauzioni di utilizzo per evitare il ripetersi del fenomeno.

CASI STUDIO: ALCUNI ESEMPI DI FAILURE ANALYSIS

Scambiatore a fascio tubiero

Cosa è successo:

Cedimento di scambiatore di calore a fascio tubiero

Analisi eseguite / cosa abbiamo capito:

Analisi chimica del materiale: In entrambi i casi il materiale corrisponde ad AISI 347 (UNS S34700)

secondo ASTM A240

Microanalisi SEM-EDS: Analisi SEM-EDS condotta sui prodotti presenti sulla superficie del piatto di

tenuta ha segnalato un ambiente di esercizio ricco di cloruri

Esame metallografico: materiale base – Riscontrata deformazione plastica anomala sul piatto di

tenuta

Esame metallografico: analisi del danneggiamento – Presenza di cricche ramificate tipiche della

tensocorrosione (SCC)

Relazione sulla causa del cedimento:

Cedimento attribuibile al fenomeno di tensocorrosione originato a causa della contemporanea

presenza di tensioni interne anomale (elevata deformazione plastica riscontrata nel piatto) e di un

ambiente aggressivo (prodotti ricchi di cloruri).

Possibili soluzioni

– Stoccaggio adeguato

– Agire sull’ambiente di servizio

– Eliminazione delle tensioni interne (distensione o solubilizzazione)

Che informazioni abbiamo:

- Materiale: UNS S34700 (AISI 347)

- Tipo di danneggiamento: rottura di un piatto di tenuta del fascio (spessore 6 mm)

Informazioni aggiuntive:

– 3 mesi di esercizio

– assenza di perdite dallo scambiatore,

assenza di sollecitazioni esterne

Failure vite senza fine

Cosa è successo:

Failure analysis di vite senza fine

Che informazioni abbiamo:

● Materiale: Acciaio 44SMn28

● Tipo di danneggiamento: rottura fragile di un filetto della vite

Analisi eseguite / cosa abbiamo capito:

Analisi chimica del materiale: Il materiale corrisponde ad acciaio 44SMn28 secondo EN 10087

Esame frattografico: Frattura duttile fortemente orientata

Prova di trazione: Il materiale è risultato essere conforme alle specifiche tecniche del cliente (acciaio

44SMn28 trafilato e non bonificato)

Esami metallografici:

● stato inclusionale – Presenza di inclusioni non metalliche MnS di rilevanti dimensioni orientate

nella direzione di lavorazione meccanica

● microstruttura del materiale – Microstruttura costituita da ferrite e perlite disposte a bande.

Mancanza del trattamento termico di bonifica

● profilo di frattura senza attacco metallografico – Frattura «lineare» con la medesima direzione

delle inclusioni non metalliche

● il profilo di frattura con attacco metallografico – Deformazione plastica nella zona di frattura

(rottura meccanica per sovraccarico). La frattura sembra attraversare le bande

ferritico/perlitiche

Relazione sulla causa del cedimento:

Fattore metallurgico: Struttura a bande ferritico/perlitica (assenza del trattamento di bonifica) e severo

stato inclusionale (inclusioni grosse ed orientate).

– Ottima resistenza del materiale in direzione longitudinale ma scarsa resistenza in direzione

trasversale

Fattore geometrico: particolare conformazione della filettatura (elevata altezza del filetto, passo largo)

con conseguenti sollecitazioni ortogonali alla direzione di lavorazione meccanica del componente

– elevate tensioni flessionali sul filetto

Possibili soluzioni

– Valutare se la geometria del pezzo (con conseguenti tensioni flessionali sul filetto) consenta l’utilizzo

di acciai automatici.

– Effettuare comunque il trattamento termico di bonifica (struttura più omogenea e maggiore tenacità

del materiale).

Corpo illuminante fratturato

Cosa è successo:

Corpo illuminante fratturato

Che informazioni abbiamo:

● Materiale:

Lega di alluminio da pressofusione

● Tipo di danneggiamento:

cedimento in corrispondenza di fori sede

di fissaggio mediante viti del supporto

del portalampada

Analisi eseguite / cosa abbiamo capito:

Analisi chimica del materiale: Il materiale è risultato corrispondere a lega di alluminio EN AC-46500

AlSi9Cu3(Fe)(Zn).

Esame frattografico: Rottura fragile con presenza di sfaccettature orientate

Esami metallografici:

● materiale base – Microstruttura costituita da fase alfa circondata da eutettico e presenza di

precipitati aciculari di notevoli dimensioni

● profilo di frattura – Morfologia del profilo di rottura tipica di una frattura fragile, con assenza di

deformazione plastica e testimonianza della presenza di placchette di forma aciculare

Relazione sulla causa del cedimento:

Eccessiva fragilità intrinseca del materiale costituente il supporto dovuta al suo stato metallurgico

(presenza di grossolani cristalli di morfologia aciculare).

– la presenza di questi cristalli, molto fragili, costituisce una pericolosa discontinuità nella

matrice metallica.

Questa lega in fase di produzione prevede un trattamento di «modifica» atto a ridurre nelle dimensioni

ed arrotondare i cristalli di silicio nella matrice; nel caso in questione, tale trattamento sembra non

essere perfettamente riuscito.

Molla fratturata

Cosa è successo:

Molla fratturata

Analisi eseguite / cosa abbiamo capito:

Esami macrografici:

- Presenza di abrasioni in corrispondenza dell’intradosso della curvatura originate nel processo

di produzione - Aspetto macrografico della frattura tipico di una rottura per faticaLinee di spiaggia chiaramente visibili.

- Presenza di una discontinuità centrale (ratchet mark).

Esame frattografico al SEM:

- Analisi della superficie di frattura a elevati ingrandimenti.

- Individuazione di due punti di innesco principali in corrispondenza dell’intradosso e di due

inneschi secondari all’estradosso.

Esame micrografico:

- Microstruttura fortemente incrudita e orientata nel senso di trafilatura, priva di anomalie

metallurgiche.

Relazione sulla causa del cedimento:

- Rottura innescata all’intradosso a causa della presenza di irregolarità superficiali dovute al

processo di fabbricazione. - Sviluppo di due fronti di cricca che hanno generato la discontinuità centrale (ratchet mark)

con propagazione a fatica della rottura. - La diminuzione della sezione resistente ha causato un innalzamento dello stato di tensione

con conseguente innesco di cricche anche all’estradosso.

Che informazioni abbiamo:

Materiale:

- Acciaio inossidabile AISI 302

Tipo di danneggiamento:

- cedimento in corrispondenza di una

delle curvature

Informazioni:

- cedimento dopo 3700 km;

componente ottenuto per trafilatura e

piega; - presenza di componenti con rotture

simili

Serbatoio corroso

Cosa è successo:

Serbatoio corroso

Che informazioni abbiamo:

● Materiale:

Lega di alluminio da deformazione

plastica serie 5xxx

● Tipo di danneggiamento:

Esteso fenomeni di corrosione del

metallo sottostante la guaina di

installazione

● Informazioni aggiunte:

Serbatoio installato su veicolo a ruote

per trasporti industriali mediante guaina

in EPDM

Analisi eseguite / cosa abbiamo capito:

Esami visivi e macrografici:

● Presenza di un violento fenomeno corrosivo in forma di crateri (pit) di forma ed estensione

variabile

● Presenza di vistosi depositi e prodotti di corrosione di colore scuro (in rilievo) e di colore

bianco opaco (internamente ai pit)

Osservazioni SEM e microanalisi EDS:

● A seguito di analisi chimica, il materiale è risultato corrispondere a lega di alluminio EN AW-

5754, come dichiarato.

● I depositi interni ai pit sono risultati essere riconducibili a solfato di alluminio Al 2 (SO 4 ) 3 .

● In corrispondenza di alcune parti interne ai pit si è evidenziato che il fenomeno corrosivo non

si presentava con carattere prettamente selettivo.

Analisi micrografiche:

● L’attacco corrosivo si presentava come pitting di tipo cavernizzante con sviluppo in tutte le

direzioni e con una profondità che in certi casi è risultata essere pari a quasi la metà dello

spessore di parete.

● La microstruttura del materiale base è risultata essere quella tipica di una lega di alluminio

della serie 5000 priva di anomalie metallurgiche.

● Le osservazioni hanno confermato che l’attacco corrosivo non era a carattere selettivo.

Relazione sulla causa del cedimento:

– In ambienti inquinati tipici di molte zone industriali, l’anidride solforosa (SO2) presente

nell’ambiente prende parte ai processi di corrosione portando alla formazione di solfato di

alluminio (sale altamente dannoso per l’alluminio che contribuisce ad aumentare la velocità di

corrosione). Inoltre è possibile che la guaina (EPDM vulcanizzata allo zolfo) abbia rilasciato

sostanze e composti che hanno intensificato il fenomeno osservato.

– In aggiunta, la presenza di interstizi tra la guaina ed il serbatoio ha favorito il meccanismo di

corrosione noto come Crevice Corrosion (corrosione in fessura), il quale ha comportato un

severo e veloce degrado del materiale, soprattutto in corrispondenza delle curvature (maggior

stato di deformazione).